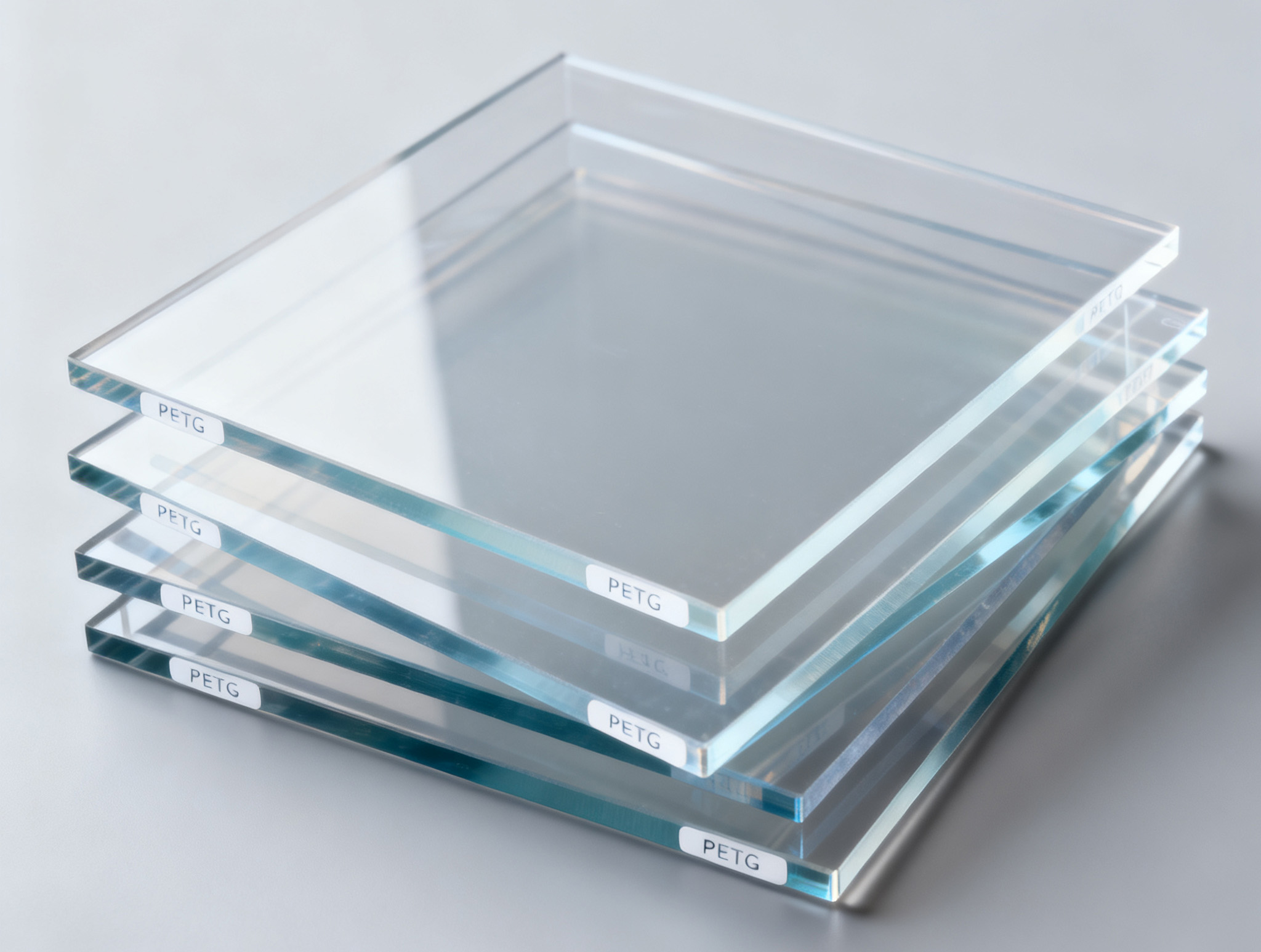

PETG板材生产过程中,如何控制板材的厚度公差?

2025-10-31 10:44 来源:唯塑传播

控制PETG板材厚度公差的核心是建立“熔体供给稳定+模具精准控隙+牵引定型同步+实时监测调整”的闭环体系,从熔体输出到板材定型,每个环节均需消除参数波动,确保厚度偏差控制在±0.1mm内(高精度需求可至±0.05mm)。

一、稳定熔体供给:从源头控制厚度基础

熔体的压力、流量稳定性直接决定板材初始厚度,需通过原料、设备参数双端把控。

1.控制原料熔融一致性

选用同一批次、熔融指数(MI)偏差≤1g/10min的PETG树脂(测试条件:230℃/2.16kg),避免MI波动导致熔体流动性差异。

干燥后原料通过密闭式定量喂料机输送至挤出机,确保喂料量均匀(误差≤±2%),防止因喂料忽多忽少导致熔体流量波动。

2.稳定挤出机参数

螺杆转速固定在30-60rpm,避免骤升骤降(每次调整不超过±5rpm),通过变频器精准控制转速,减少剪切热波动对熔体粘度的影响。

机头熔体压力控制在15-25MPa,加装压力传感器实时监测,若压力波动超±3MPa,立即微调螺杆转速或模具唇口间隙,维持压力稳定。

二、精准控制模具:决定初始厚度精度

模具是板材厚度的“成型基准”,需重点控制唇口间隙、温度均匀性和清洁度。

1.校准模具唇口间隙

开机前用塞尺(精度0.01mm)或激光测隙仪,沿唇口长度方向(每50mm一个测点)检查间隙,确保整体误差≤0.05mm;若局部间隙偏差大,通过唇口调节螺栓(每侧至少6-8个调节点)微调,直至均匀。

生产厚板(>5mm)时,唇口间隙需比目标厚度大5%-10%(预留冷却收缩量);生产薄板(<1mm)时,间隙需与目标厚度基本一致(收缩量可忽略)。

2.保证模具温度均匀

模具需分段加热(至少3-4段),每段温度控制在230-250℃,且相邻段温差≤±2℃;通过独立温控器监测每段温度,避免局部温度过高导致熔体流速快(对应区域板材偏薄)或温度过低导致流速慢(对应区域板材偏厚)。

3.保持模具清洁

每次开机前或换产时,用无尘布蘸酒精擦拭唇口内侧,清除残留的降解料或杂质,防止杂质堵塞局部流道,导致该区域熔体流量减少、板材变薄。

三、同步牵引与定型:避免厚度拉伸偏差

牵引速度与熔体输出速度的匹配度,以及定型压力的均匀性,会直接影响最终厚度。

1.牵引速度与螺杆转速联动

牵引速度需与螺杆转速按“熔体输出量=牵引速度×板材宽度×目标厚度×密度”的公式计算匹配,实际生产中通过变频同步控制系统绑定两者,确保牵引速度波动≤±3rpm,避免速度过快拉薄板材、过慢导致板材堆积变厚。

生产过程中若需调整厚度(如从3mm调至5mm),需先降低牵引速度,再同步调大螺杆转速和模具唇口间隙,避免单一参数调整导致厚度骤变。

2.稳定三辊压光机压力与温度

三辊压光机的上、下辊压力需均匀(一般为0.3-0.5MPa),通过压力传感器监测每侧压力,误差≤±0.05MPa,防止局部压力过大导致板材变薄(如边缘压力大则边缘薄)。

三辊温度控制在40-60℃(与模具温度匹配),且三辊温差≤±2℃,避免冷却不均导致板材收缩差异(如某侧冷却快收缩多,对应区域厚度偏薄)。

四、实时监测与动态调整:及时修正偏差

通过在线监测工具实时反馈厚度数据,快速微调参数,避免偏差扩大。

1.在线测厚仪实时监测

在牵引后、裁切前加装激光在线测厚仪(精度0.001mm),沿板材宽度方向每100mm测一个点,实时显示厚度曲线;若某区域厚度超差(如目标3mm,实测3.12mm),立即通过以下方式调整:

偏厚区域:微调对应位置的模具唇口调节螺栓(顺时针拧缩小间隙),或轻微提高该区域牵引速度。

偏薄区域:反方向调大模具唇口间隙,或轻微降低该区域牵引速度。

2.定期离线校准

每2小时用千分尺(精度0.001mm)离线抽检板材厚度(取不同位置5个样),对比在线测厚仪数据,若偏差超0.02mm,校准在线测厚仪,确保监测数据准确。

五、长期维护:保障设备精度稳定性

设备部件磨损会导致厚度偏差逐渐扩大,需定期维护关键部件。

每运行1000小时检查螺杆与机筒间隙(正常≤0.2mm),若磨损超标(如间隙达0.3mm),更换螺杆或机筒,避免熔体泄漏导致输出量减少、板材变薄。

每月检查模具唇口是否有磨损或变形(如唇口边缘磕碰),若有磨损,用细砂纸(1000目以上)轻微抛光修复,确保唇口平整度。

每季度校准牵引辊的同步性,通过激光测速仪检测牵引辊转速,确保各辊转速误差≤±1rpm,避免因转速不一致导致板材拉伸不均。

广告